Segel mekanis sangat penting untuk kelancaran dan keandalan operasi pompa industriKinerjanya secara langsung memengaruhi efisiensi dan biaya perawatan peralatan secara keseluruhan. Kegagalan segel mekanis dapat menyebabkan kerugian finansial yang signifikan, terutama jika akar permasalahannya tidak segera diatasi. Para ahli di bidang ini menunjukkan bahwa kegagalan dini segel mekanis biasanya bukan disebabkan oleh cacat bawaan pada segel itu sendiri, melainkan oleh faktor eksternal.

Penyebab utama kegagalan segel mekanis adalah kurangnya lapisan cairan yang stabil di antara komponen yang bergerak. Hal ini menunjukkan pentingnya lapisan cairan dalam keseluruhan sistem. Akar penyebab lapisan cairan yang tidak stabil ini harus diidentifikasi dan diatasi untuk memastikan kinerja segel mekanis yang andal dalam jangka panjang.

Tabel berikut merangkum faktor-faktor utama yang menyebabkan kegagalan segel mekanis:

Tabel 1 Faktor-faktor utama yang menyebabkan kegagalan segel mekanis

| FASE | Penyebab kegagalan | Hasil | Dampak | % |

| Pilihan | Pemilihan material dan permukaan geser yang salah | Serangan kimia, korosi Penguapan film cair | B | 10% |

| Pemilihan rencana pembilasan yang salah | Segel mekanis terlalu panas | A | ||

| Pemilihan jenis segel mekanis yang salah | Deformasi Segel penutup, perilaku abnormal | A | ||

| Instalasi | Pemasangan segel mekanis yang salah | Kinerja segel mekanis menurun, kondisi kerja tidak memenuhi persyaratan spesifikasi | A,C | 20% |

| Pemasangan sistem pembilasan/pendinginan yang salah | Pembilasan yang tidak memadai menyebabkan segel mekanis menjadi terlalu panas | A | ||

| Start-up dan operasi yang stabil | Partikel asing di dalam pipa atau pabrik | Keausan dan kerusakan cincin penyegel Pembilasan yang tidak memadai Segel mekanis terlalu panas | A | 60% |

| Kantong udara di mesin atau peralatan | Segel mekanis terlalu panas | A | ||

| Pengaturan sistem bantu yang salah | Segel mekanis terlalu panas | A | ||

| Kalibrasi dan pemusatan mesin yang salah | Ketidakstabilan film cair | A | ||

| Getaran berlebihan | Ketidakstabilan film cair Kerusakan pada permukaan penyegelan | A | ||

| Start-up dalam kondisi kering | Terlalu panas, keausan abnormal | A | ||

| Pengoperasian tidak sesuai dengan spesifikasi teknis | Penurunan kinerja segel mekanis | A | ||

| Pasca-pemrosesan | Perawatan mesin yang tidak memadai | Penurunan kinerja segel mekanis | A, B, C | 10% |

| Perbaikan segel mekanis yang salah | Penurunan kinerja segel mekanis | A, B, C | ||

| Pemasangan yang salah setelah perbaikan | Penurunan kinerja segel mekanis | A,C |

Alasan kegagalan segel mekanis meliputi:

A) Lapisan film yang hilang atau tidak stabil di antara permukaan segel

B) Kerusakan

C) Kebocoran yang berlebihan

Cara mengurangi biaya perawatan segel mekanis

Perawatan di dalam pabrik dapat mengurangi biaya. Untuk mencapainya, ada dua faktor penting:

- Perkembangan teknologi

- Standarisasi dan pertukaran

Perkembangan teknologi

Segel mekanis terdiri dari bagian yang berputar (cincin putar) dan bagian yang tetap (cincin stasioner). Cincin putar biasanya terhubung ke bagian peralatan yang berputar (seperti poros), sedangkan cincin stasioner terhubung ke bagian mesin yang tetap (seperti kotak isian pompa putar). Untuk memastikan kinerja penyegelan yang efektif, permukaan penyegelan harus benar-benar rata dan kekasaran permukaan harus sangat rendah. Cincin putar dan cincin stasioner dengan dimensi yang disesuaikan secara presisi dapat terpasang dengan rapat dan secara efektif mencegah kebocoran cairan proses.

Interaksi antara kedua permukaan penyegel menentukan kondisi keseimbangan hidrolik segel mekanis. Dalam kondisi kerja normal, lapisan film cair yang terbentuk dapat mencapai keseimbangan hidrolik antara gaya buka dan tutup yang dihasilkan oleh tekanan cairan penyegel, sehingga membatasi kebocoran fisik. Standar API 682 menyediakan panduan dan spesifikasi terperinci tentang cara menghitung parameter ukuran yang tepat.

Namun, selama pengoperasian, cincin segel dapat berubah bentuk akibat tekanan mekanis dan termal, yang dapat memengaruhi kinerja segel mekanis. Deformasi ini dapat mengganggu keseimbangan hidraulik awal, membuat lapisan tipis cairan di antara permukaan segel tidak stabil, yang pada gilirannya menyebabkan kebocoran berlebih.

Oleh karena itu, para insinyur terus mengeksplorasi metode teknis baru untuk mengurangi gesekan, terutama dalam kondisi aplikasi kritis, dengan perhatian khusus pada pengembangan material baru dan penerapan teknologi penyegelan baru. Inovasi-inovasi ini telah meningkatkan efisiensi dan keandalan penyegelan secara signifikan dalam proses produksi modern.

Teknologi non-kontak - permukaan ujung geser dengan alur

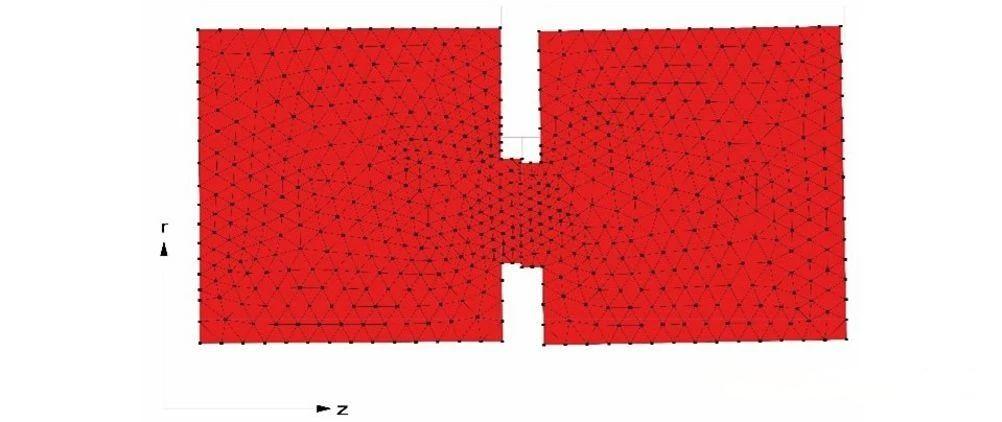

Sistem segel ujung mekanis non-kontak terdiri dari cincin dinamis dan cincin statis. Ujung cincin dinamis diproses secara khusus dengan geometri tertentu (seperti spiral atau bertingkat) untuk menghasilkan efek dinamis fluida di antara kedua ujung, sehingga membentuk celah kecil yang stabil di antara keduanya (lihat Gambar 1). Desain ini menggunakan prinsip gaya angkat dinamis fluida, sehingga permukaan segel dapat mempertahankan kondisi segel yang efektif tanpa kontak langsung.

Berbeda dengan segel kontak tradisional, desain non-kontak ini tidak bergantung pada penghalang cairan dan sistem pendukungnya. Sebaliknya, efek penyegelan dicapai dengan memasok gas inert ke antarmuka penyegelan. Pemilihan gas inert biasanya didasarkan pada stabilitas kimia dan kemampuan adaptasinya terhadap lingkungan kerja untuk menghindari reaksi dengan media yang disegel. Selain itu, tekanan dan aliran gas inert dapat dikontrol secara presisi melalui panel kontrol sederhana untuk memastikan stabilitas dan keandalan kinerja penyegelan.

Karena koefisien gesekan dan keausan segel dapat dikurangi secara efektif hingga mendekati nol, solusi ini sangat cocok untuk skenario aplikasi yang memerlukan penghematan energi yang signifikan, terutama dalam industri minyak dan gas, petrokimia, dan farmasi yang memerlukan emisi nol.

Gambar 1: Cincin muka alur spiral

Generasi baru material

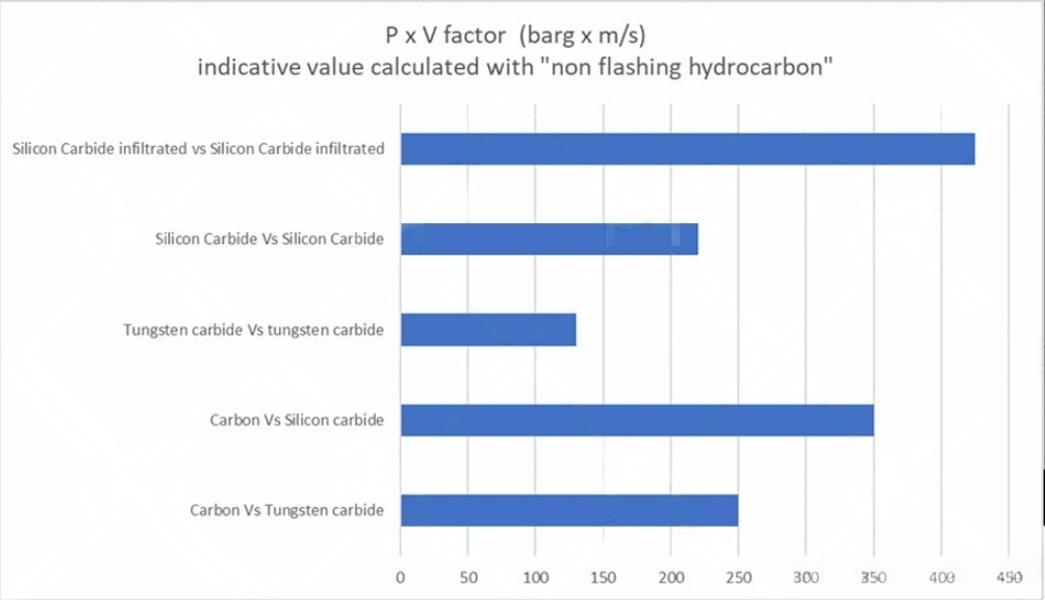

Material SiC dengan sifat pelumasan sendiri banyak digunakan pada segel mekanis. Saat memilih pasangan komponen yang bergerak, material dengan kekerasan yang berbeda biasanya digunakan untuk meminimalkan gesekan. Pemilihan kombinasi cincin penyegel sangat penting, dengan kombinasi yang paling umum adalah cincin karbon dan cincin silikon karbida (lihat Gambar 2, Koefisien Tekanan x Kecepatan - PxV untuk kombinasi permukaan yang umum). Kombinasi ini tidak hanya memiliki konduktivitas termal dan ketahanan kimia yang sangat baik, tetapi juga efektif menahan keausan yang disebabkan oleh partikel abrasif dalam fluida.

Ketika cincin grafit dan cincin silikon karbida mengalami deformasi karena berbagai alasan, keduanya menunjukkan adaptasi timbal balik yang sangat baik dan mempertahankan kinerja penyegelan yang baik. Namun, pada tekanan operasi yang sangat tinggi atau ketika fluida mengandung banyak kotoran, dua cincin berkekerasan tinggi harus digunakan untuk memastikan efek penyegelan. Meskipun material ini memiliki koefisien gesek yang tinggi, hal ini menyebabkan panas yang tinggi selama rotasi, yang dapat menyebabkan penguapan lapisan cairan, mengakibatkan pengeringan, deformasi atau fraktur cincin, dan memengaruhi kinerja gasket tambahan.

Proses manufaktur yang baru dikembangkan menambahkan partikel material pelumas mandiri ke matriks silikon karbida sinter melalui impregnasi (impregnasi SiC). Cincin diam dan putar yang dibuat dengan cara ini dapat mencapai batas kinerja yang sangat tinggi. Secara khusus, segel mekanis yang menggunakan material ini mampu membatasi jumlah torsi yang diserap, sehingga secara signifikan mengurangi gesekan dan panas yang dihasilkan. Hal ini tidak hanya meningkatkan daya tahan dan keandalan komponen penyegel, tetapi juga memperpanjang masa pakainya, terutama untuk aplikasi dalam kondisi kerja ekstrem.

Gambar 2: Grafik koefisien P x V

Permukaan segel berlapis berlian

Cincin silikon karbida biasanya dilapisi dengan lapisan tipis berlian melalui deposisi uap kimia (CVD) untuk meningkatkan sifat tribologi dan kompatibilitas kimianya. Dalam aplikasi air panas di pembangkit listrik dan fasilitas minyak dan petrokimia, gas cair cenderung menguap, yang mengakibatkan hilangnya sifat pelumasan, dan lapisan berlian dapat meningkatkan ketahanan aus dan korosi seal secara signifikan.

Dalam industri farmasi, segel tradisional sering kali gagal memenuhi persyaratan ketat karena kebutuhan untuk menghindari kontaminasi apa pun, sementara segel berlapis berlian menunjukkan kelembaman dan kemurnian kimia yang sangat baik, sepenuhnya memenuhi standar tinggi ini.

Selain itu, segel mekanis dengan cincin berlapis berlian dapat menahan operasi jangka pendek dalam kondisi kering pada segel ganda dan segel non-kontak, yang selanjutnya memperluas jangkauan aplikasinya.

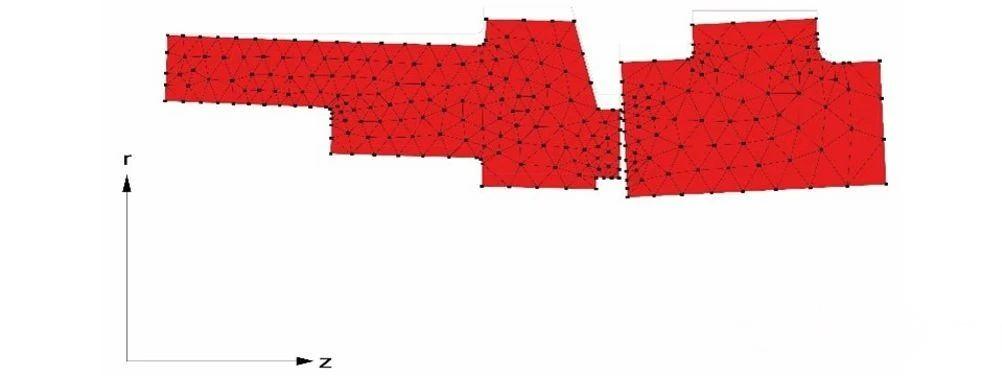

Segel mesin teknik

Mempertahankan konsistensi luas penampang cincin segel merupakan tantangan utama selama tahap desain (lihat Gambar 3). Konsistensi ini penting untuk memastikan stabilitas penggerak cincin segel dan mencegah rotasi terbalik. Segel semacam ini saat ini banyak digunakan pada pompa umpan boiler, pipa, sistem injeksi air, pompa multifase, dan aplikasi bertekanan tinggi lainnya dengan tekanan operasi di atas 100 bar. Pengendalian ukuran dan bentuk cincin segel yang tepat tidak hanya membantu mempertahankan kinerja penyegelan, tetapi juga secara efektif mengurangi keausan dan memperpanjang masa pakai.

Perilaku permukaan geser di bawah tekanan tinggi

Dan bentuk permukaan geser dengan deformasi terbatas di bawah tekanan tinggi

Gambar 3: Desain cincin penyegel yang optimal

Standarisasi dan Pertukaran

Rakitan segel mekanis, seperti komponen industri lainnya, memiliki standar acuan yang menentukan dimensi pemasangannya, sehingga memungkinkan penggantian segel dari produsen lain. Hal ini tidak hanya meningkatkan kualitas layanan bagi pengguna akhir, tetapi juga mengurangi biaya operasional pabrik.

Standar EN 12756

Standar EN 12756 menetapkan dimensi pemasangan utama untuk segel mekanis tunggal dan ganda saat digunakan sebagai rakitan, tidak termasuk flensa dan selongsong yang menutupi bagian berputar dan diam. Segel mekanis pertama diperkenalkan ke Eropa dari Amerika Serikat pada awal periode pascaperang, dengan dimensi dalam inci.

DIN 24960, yang kemudian berkembang menjadi EN 12756, memberikan manfaat besar bagi produsen pompa yang diproduksi sesuai standar ISO, dan terutama bagi pengguna akhir, karena mereka tidak lagi terbatas pada pemasok segel yang menawarkan produk non-standar. Dengan demikian, harga segel dan biaya perawatan terkait pun berkurang secara signifikan.

Standar API

Pompa pada peralatan minyak dan gas biasanya diproduksi sesuai standar API 610, sementara segel mekanis biasanya diproduksi sesuai standar API 682. Menurut standar ini, segel harus dipasok dalam bentuk rakitan kartrid, yaitu lengkap dengan flensa dan selongsong, untuk memudahkan pemasangan dan pengujian sebelum pengiriman. Standar API memberikan rekomendasi untuk menentukan dimensi segel mekanis berdasarkan spesifikasi kotak isian (stuffing box) dari berbagai pompa API yang beredar di pasaran.

Standarisasi ini tidak hanya layak secara teknis, tetapi juga memungkinkan dimensi keseluruhan komponen dalam kotak isian distandarisasi, sehingga memungkinkan produksi batch skala menengah dan mengurangi biaya manufaktur dan manajemen pergudangan.

Yang terpenting, standarisasi ini memungkinkan pengguna akhir untuk memilih berbagai "produsen segel mekanis yang berkualifikasi", sehingga menghilangkan masalah pertukaran. Dengan demikian, pengguna memiliki fleksibilitas untuk memilih segel yang tepat dan memastikan penggantiannya lancar, sehingga mengurangi waktu henti dan biaya perawatan akibat ketidakcocokan segel.