Saran dan langkah-langkah untuk memulai dan men-debug pompa sentrifugal

Oct 16, 2025

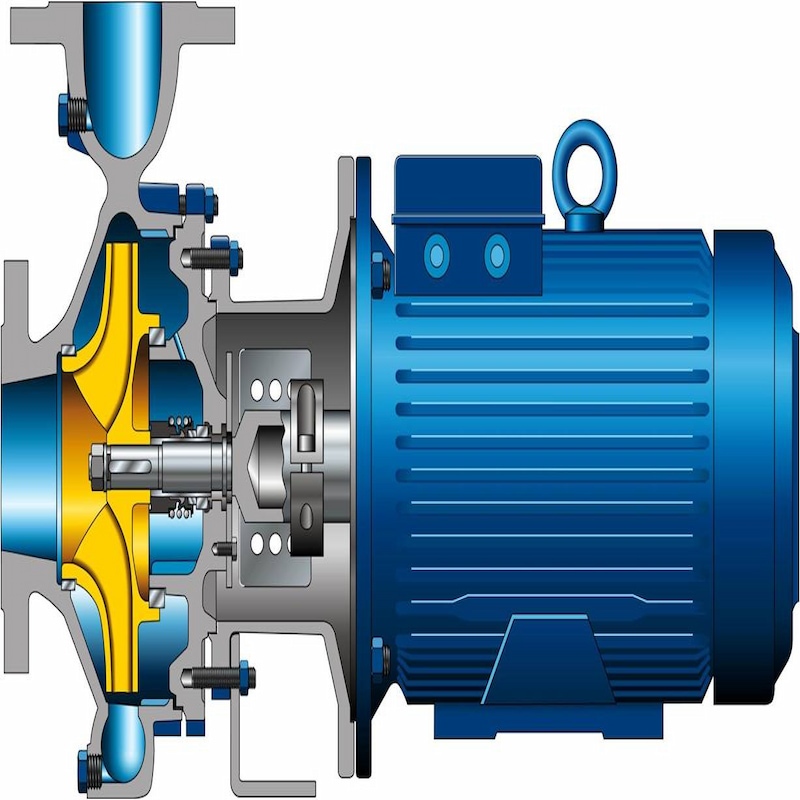

Dasar-dasar Apa pun jenis atau aplikasi pompanya, terdapat langkah-langkah dasar untuk memulai. Dalam artikel ini, selain membahas beberapa prosedur umum untuk memulai, kami juga akan membahas beberapa detail yang sering terlewatkan (kesalahan umum) yang dapat menyebabkan bencana bagi personel pemeliharaan dan peralatan. Catatan: Semua pompa yang disebutkan dalam artikel ini adalah pompa sentrifugal. Saya telah menyaksikan beberapa kesalahan awal yang mahal yang sebenarnya dapat dengan mudah dihindari jika operator telah membaca dan mematuhi beberapa poin penting dalam Manual Instalasi, Pengoperasian, dan Pemeliharaan (EOMM) peralatan. Mari kita mulai dengan beberapa langkah dasar yang benar, apa pun jenis pompa, model, atau aplikasinya.1) Tinjau dengan cermat prosedur/manual pengoperasian EOMM dan fasilitas setempat.2) Setiap pompa sentrifugal harus di-priming, diberi ventilasi, dan diisi cairan sebelum dinyalakan. Pompa yang akan dinyalakan harus di-priming dan diberi ventilasi dengan benar.3) Katup hisap pompa harus terbuka penuh.4) Katup pembuangan pompa dapat tertutup, terbuka sebagian, atau terbuka penuh, tergantung pada beberapa faktor yang dibahas di Bagian 2 artikel ini.5) Bantalan pompa dan penggerak harus memiliki pelumas yang sesuai pada tingkat yang tepat dan/atau gemuk. Untuk pelumasan kabut oli atau oli bertekanan, pastikan sistem pelumasan eksternal diaktifkan.6) Pengepakan dan/atau segel mekanis harus disesuaikan dan/atau diatur dengan benar.7) Pengemudi harus sejajar persis dengan pompa.8) Seluruh instalasi dan tata letak pompa dan sistem telah selesai (katup sudah terpasang).9) Operator diberi wewenang untuk menghidupkan pompa (prosedur penguncian/penandaan dilakukan).10) Nyalakan pompa, lalu buka katup keluar (pada posisi pengoperasian yang diinginkan).11) Amati instrumen yang relevan—pengukur tekanan outlet naik ke tekanan yang benar dan pengukur aliran menunjukkan aliran yang benar. Sejauh ini, tampaknya sederhana, tetapi izinkan saya memberikan beberapa saran. Apakah Anda awalnya berasumsi bahwa Anda telah membeli pompa yang beroperasi lancar, yang menghasilkan aliran dan tekanan yang tepat pada titik efisiensi terbaiknya (BEP), dan dapat dinyalakan tanpa masalah setelah persiapan sederhana? Jika ya, Anda telah melewatkan beberapa langkah dalam proses penyalaan yang dijelaskan di atas. Kita sering mendapati diri kita di pompa bensin, tidak siap untuk menyalakannya, ditemani oleh supervisor operasional yang tidak sabar dan tidak berpengalaman yang mendesak kita untuk "menyalakannya". Masalahnya, sebenarnya ada daftar panjang hal yang harus diselesaikan dan/atau diperiksa sebelum momen penyalaan yang dramatis itu. Pompa itu mahal, dan mudah sekali menghabiskan semua biaya itu, atau bahkan lebih, hanya dalam hitungan detik untuk menekan tombol mulai. Artikel ini akan membatasi pembahasannya pada "hal-hal" yang diperlukan dan/atau direkomendasikan sebelum memulai. Semakin kompleks pompa dan sistemnya, semakin banyak langkah dan pemeriksaan yang diperlukan. Saya tidak akan membahas instalasi dan prosedur yang lebih rumit, karena operator ini biasanya sangat terlatih dan berpengalaman. Keputusan dan tindakan mengenai pemilihan pompa yang tepat dimulai jauh sebelum apa yang kita sebut momen kritis permulaan (atau apa yang kita sebut "hal-hal yang harus dilakukan sebelum atau selama pemasangan"). Pekerjaan pendahuluan yang harus diselesaikan terlebih dahulu meliputi desain pondasi, pemasangan grouting, pelepas regangan pipa, memastikan margin NPSH yang memadai, ukuran pipa dan konfigurasi sistem, pemilihan material, pengujian hidrostatik sistem, instrumentasi pemantauan, perhitungan perendaman, serta konfigurasi dan persyaratan sistem tambahan. Pompa ANSI Pompa American National Standards Institute (ANSI) adalah salah satu jenis pompa yang paling umum di dunia. Oleh karena itu, artikel ini akan menjelaskan beberapa aspek penting dari jenis pompa ini. Pompa ANSI dilengkapi pengaturan jarak bebas impeler yang dapat disesuaikan. Pada dasarnya ada dua gaya yang berbeda, tetapi keduanya harus disesuaikan dengan jarak bebas yang tepat sebelum dinyalakan. Segel mekanis juga memerlukan penyesuaian dan pengaturan. Penting: Segel harus diatur setelah jarak bebas impeler diatur; jika tidak, pengaturan/penyetelan akan gagal. Arah putaran pompa ANSI sangat penting karena jika pompa berputar ke arah yang salah, impeller akan langsung "mengembang" (melonggar dari poros) ke dalam casing pompa, yang menyebabkan kerusakan yang merugikan pada casing, impeller, poros, bantalan, dan segel mekanis. Oleh karena itu, pompa ini sering dikirim tanpa kopling terpasang. Arah putaran driver harus diperiksa sebelum memasang kopling. Sayangnya, langkah ini sering terlewatkan selama uji coba lapangan, sebuah masalah umum. Cat dasar Pompa harus di-prime sebelum dinyalakan, sebuah fakta yang sering disalahpahami atau diabaikan. Bahkan pompa self-priming harus di-prime sebelum dinyalakan pertama kali. Di-prime berarti semua udara dan gas yang tidak terkondensasi telah dikeluarkan dari saluran hisap dan pompa, dan hanya cairan (yang dipompa) yang ada di dalam sistem. Jika pompa berada dalam sistem terendam, proses priming relatif mudah. Sistem terendam berarti sumber cairan terletak di atas garis tengah impeller pompa. Untuk mengeluarkan udara dan gas yang tidak terkondensasi, keduanya tetap harus dibuang ke luar sistem. Sebagian besar sistem dilengkapi saluran ventilasi dengan katup atau sumbat yang dapat dilepas untuk memudahkan pembuangan udara. Tips Curahan Hati Pompa yang sedang berjalan tidak dapat diventilasi dengan baik. Cairan yang lebih berat akan terbuang keluar, sementara udara/gas yang lebih ringan tetap berada di dalam pompa, seringkali terperangkap di saluran masuk impeller dan/atau kotak isian/ruang segel. Ventilasi yang tidak tepat menyebabkan suara berdecit yang terdengar saat dinyalakan, yang menghilang setelah satu menit dan sebelum segel mekanis mulai bocor karena gerinda kering. Sebagian besar ruang segel/kotak isian harus diventilasi secara terpisah sebelum dinyalakan. Pompa dengan bushing leher (restriktif) di kotak isian memiliki tantangan ventilasi khusus. Beberapa sistem dan aksesori pembilasan segel khusus memungkinkan ventilasi otomatis dengan desain ini. Jangan berasumsi bahwa sistem Anda memiliki desain khusus. Pompa vertikal memiliki persyaratan ventilasi yang unik. Karena kotak isian berada di titik tinggi, tindakan pencegahan ekstra diperlukan dalam kasus ini (biasanya dengan ventilasi Plan 13). Pompa dengan pipa pembuangan tengah umumnya cocok untuk ventilasi otomatis, tetapi belum tentu cocok untuk ventilasi kotak isian atau ruang segel. Pompa split aksial atau pompa dengan pembuangan tangensial memerlukan cara tambahan untuk ventilasi casing pompa (biasanya dengan memasang pipa ventilasi di titik tertinggi casing pompa). Apa pun jenis pompanya, udara tetap membutuhkan tempat untuk mengalir, jadi pastikan udara memiliki tempat untuk mengalir. Saluran hisap pompa tidak terendam Ketika sumber cairan berada di bawah garis tengah impeller, pompa harus diberi ventilasi dan di-priming dengan cara lain. Ada tiga metode utama:1) Gunakan katup kaki (katup periksa) pada sisi hisap nosel pompa. Cairan dapat ditambahkan ke saluran hisap, dan katup kaki akan menahannya di saluran hingga pompa dinyalakan.2) Gunakan perangkat eksternal untuk menciptakan vakum pada saluran hisap. Ini dapat dilakukan dengan pompa vakum, ejektor, atau pompa bantu (biasanya pompa perpindahan positif).3) Gunakan tangki priming atau ruang priming. Tips Tambahan Katup kaki cenderung tidak andal dan rentan rusak atau macet dalam skenario terburuk, baik saat terbuka penuh maupun tertutup penuh. Ketika katup kaki rusak sebagian, Anda mungkin tidak menyadari katup tersebut tidak berfungsi. Udara di saluran hisap tetap harus dibuang ke suatu tempat (jika tidak, udara tersebut akan terperangkap), dan pompa tidak akan mampu mengompresnya. Anda akan membutuhkan semacam saluran ventilasi atau katup ventilasi otomatis. Jika terdapat katup periksa di hilir, pompa tidak akan mampu menghasilkan tekanan yang cukup untuk mengangkat dan membuka katup periksa. Pompa self-priming, atau yang di-priming dari sumber lain, memerlukan pelumasan segel mekanis selama proses startup dan priming. Banyak unit self-priming mengatasi masalah ini dengan menggunakan desain ruang segel berisi oli. Tentu saja, pompa tidak selalu memiliki oli di ruang ini; Anda perlu menambahkannya sebelum startup. Pompa lain memerlukan sumber pelumasan eksternal dan/atau sistem pembilasan segel terpisah. Pompa self-priming dalam mode operasi tidak akan membocorkan cairan keluar dari saluran hisap atau ruang segel, karena area ini biasanya berada dalam vakum tertentu, tetapi Anda menyadari bahwa udara dapat bocor masuk. Pertimbangan Lainnya Berikut ini adalah ringkasan pemeriksaan dan prosedur lain yang sering diabaikan saat menghidupkan pompa, tanpa urutan tertentu. Keselamatan selalu diutamakan dan harus menjadi pedoman utama. Ingat, Anda mungkin bekerja dengan sistem bertekanan yang panas, mengandung asam, dan menyala secara otomatis. Anda juga bekerja di dekat peralatan yang berputar, yang tidak akan ragu untuk melawan jika prosedur pengoperasian yang benar tidak diikuti. Di mana pun Anda memasang peralatan, ada 99% kemungkinan bahwa pemiliknya memiliki prosedur wajib tertentu yang harus diikuti. Namun, kelalaian paling umum yang saya lihat adalah dibuangnya buku manual operator, yang menyebabkan daftar panjang kebiasaan pengoperasian yang salah, termasuk hal-hal yang seharusnya dilakukan di lokasi tetapi tidak dilakukan. Pengguna harus memahami bahwa tidak ada pompa industri yang bisa langsung dipasang dan digunakan. Pemeriksaan sederhana adalah dengan memutar pompa dengan tangan (juga dikenal sebagai "cranking"). Pompa harus berputar bebas, tanpa hambatan atau gesekan. Pompa yang lebih besar mungkin memerlukan torsi tambahan karena inersia, dan alat yang tepat dapat digunakan untuk mengatasi torsi ini (perhatikan bagaimana dan di mana Anda menggunakan alat tersebut untuk mencegah kerusakan pada poros pompa). Pengengkolan harus dilakukan setelah pelumasan atau pengaktifan, tetapi sebelum pemasangan seal. (Jika sistem pembilasan seal aktif atau ruang seal terisi cairan pembilasan dan berventilasi memadai, pengengkolan dapat dilakukan setelah pemasangan seal. Tiga hingga lima putaran pengengkolan biasanya sudah cukup.) Selain itu, pengengkolan jauh lebih mudah dilakukan sebelum perakitan kopling. Artinya, sistem harus dikunci dan diberi tanda (misalnya, untuk mencegah penyalaan yang tidak disengaja). Jangan pernah menyalakan pompa sentrifugal tanpa terlebih dahulu memeriksa arah putaran pada penggerak yang tidak terhubung! Engkol yang salah mungkin merupakan kesalahan kedua yang paling umum saya lihat. Sistem baru seringkali memiliki banyak kotoran dan serpihan yang tertinggal di jalur konstruksi. Sebelum menyalakan pompa, sebaiknya pasang filter sementara (komisioning) di jalur hisap. Filter harus memiliki area aliran yang cukup untuk memungkinkan aliran yang memadai tanpa memengaruhi batas NPSH secara signifikan. Filter harus memiliki metode untuk mengukur tekanan diferensialnya sendiri; jika tidak, Anda tidak akan tahu kapan filter tersebut tersumbat. Sistem pompa dengan saluran pembuangan yang panjang dan kosong akan mengalami masalah saat pertama kali dinyalakan. Ketika pipa penuh cairan, pompa memiliki hambatan yang kecil, sehingga beroperasi di "ujung" (yaitu, runout) kurva. Anda dapat memberikan hambatan buatan sementara dengan menutup sebagian katup keluar. Risiko water hammer dan kerusakan terkait juga meningkat ketika sistem pipa penuh. Sebelum menyalakan pompa, Anda perlu mengetahui laju aliran dan tekanan yang diharapkan (yang akan ditampilkan pada instrumen). Selain itu, ketahui juga pembacaan ampere, frekuensi (jika menggunakan penggerak frekuensi variabel (VFD)), dan pembacaan daya yang diharapkan terlebih dahulu. Jika fasilitas tidak memiliki perangkat ini, saya sarankan untuk membawa takometer strobo, probe getaran, dan termometer digital inframerah sendiri (catatan: izin biasanya diperlukan, dan banyak fasilitas tidak mengizinkan penggunaan peralatan pribadi). Sebelum menyalakan pompa, pastikan sistem pendukung segel mekanis berfungsi dengan baik. Hal ini terutama penting dalam rencana pembilasan segel API 21, 23, 32, 41, 52, 53, 54, dan 62. Untuk pompa yang menggunakan packing dalam kotak isian, periksa apakah terdapat saluran pembilasan dan, jika ada, apakah terhubung ke sumber cairan bersih. Selain itu, periksa apakah kotak isian memiliki tekanan (aliran) yang cukup. Sebaiknya mulai pembilasan seal sebelum membuka katup masuk dan keluar pompa. Konsultasikan dengan pemasok pompa dan/atau packing Anda untuk memastikan tingkat kebocoran packing yang tepat, yang akan bervariasi tergantung pada suhu fluida dan sifat fisik lainnya, kecepatan poros, dan ukuran. Jika Anda tidak menemukan jawaban yang andal untuk aplikasi Anda, gunakan standar 10 tetes per menit per inci (per 25 mm) diameter poros. Selama periode awal pemakaian, saya biasanya memilih tingkat kebocoran yang lebih tinggi (30 hingga 55 tetes per menit), berapa pun diameternya. Sesuaikan gland secara bertahap—sesuaikan setiap mur gland secara bertahap dan sama rata—dalam beberapa kali penyesuaian, yang membutuhkan waktu 15 hingga 30 menit. Kesabaran adalah kunci untuk menyesuaikan packing dengan benar. Gunakan semua indra Anda saat menyalakan pompa dan peralatan bantunya. Periksa percikan api, asap, dan gesekan, seperti dari isolator bantalan atau deflektor oli yang tidak terpasang dengan benar. Dengarkan bunyi gelembung di impeller atau derit segel mekanis yang sangat membutuhkan pelumasan. Bisakah Anda mencium baunya? Kemasannya seharusnya tidak berasap. Apakah peralatannya longgar karena ketidakseimbangan atau kavitasi? Dapatkah Anda merasakan getaran di lantai dan/atau pipa? Selalu minimalkan waktu pengoperasian pompa di dalam atau di dekat area aliran minimum (sisi kiri kurva). Yang tak kalah pentingnya, hindari pengoperasian pompa di sisi paling kanan kurva (dekat titik runout). Jika Anda memompa media bersuhu tinggi, hindari masalah kejutan termal dengan mengikuti prosedur pemanasan (pemanasan pompa) sebelum memulai. Pompa besar mungkin memiliki batas kenaikan suhu dan laju pendinginan minimum dan maksimum yang diizinkan. Banyak pompa multitahap memerlukan prosedur pemanasan yang juga melibatkan putaran lambat pada roda gigi engkol selama waktu tertentu atau selisih suhu yang telah ditentukan. Saat memulai, pantau suhu logam bearing (atau suhu oli) dengan saksama. Jangan menyentuh suhu dengan tangan Anda, karena metode ini tidak akurat. Yang lebih penting, kebanyakan orang akan merasakan rumah bearing panas pada suhu 49°C (120°F). Suhu logam bearing atau oli yang mendekati 80°C hingga 82°C (175°F hingga 180°F) bukanlah hal yang jarang terjadi. Parameter kunci yang perlu diperhatikan adalah laju perubahan suhu. Kenaikan suhu yang cepat merupakan tanda bahaya. Jika ini terjadi, disarankan untuk mematikan unit dan menyelidiki akar penyebabnya. Lokasi pengukuran suhu juga penting. RTD platinum yang dipasang ke dalam bearing atau pada cincin luar bearing memberikan pembacaan yang lebih akurat dan tepat waktu dibandingkan suhu bak oli bearing atau suhu saluran balik. Selama commissioning, motor mungkin sering dinyalakan. Perhatikan jumlah putaran yang diizinkan per satuan waktu untuk motor Anda. Umumnya, motor yang lebih besar dengan kutub yang lebih sedikit memiliki jumlah putaran yang lebih sedikit. Status Katup Keluar Pompa Saya sering ditanya: Haruskah katup keluar terbuka atau tertutup saat pompa dinyalakan? Jawaban saya: Tergantung, tetapi katup masuk pompa harus selalu terbuka. Selanjutnya, mari kita lihat impeller. Ada banyak hal yang perlu dipertimbangkan, tetapi pertanyaan utama yang akan kita jawab hari ini adalah: Apa geometri impeller? Berdasarkan geometri ini, kita akan menentukan rentang kecepatan spesifik (Ns), seperti yang ditunjukkan pada Gambar 1. Untuk memahami konsep kecepatan spesifik, mari kita fokus pada arah aliran cairan, khususnya bagaimana cairan masuk dan keluar dari impeller. Ns merupakan prediktor bentuk kurva head, daya, dan efisiensi. Gambar 1: Nilai Kecepatan Spesifik untuk Berbagai Jenis Impeller Kecepatan Spesifik Rendah Jika cairan memasuki impeller sejajar dengan garis tengah poros dan meninggalkannya pada sudut 90 derajat (tegak lurus) terhadap garis tengah poros, impeller berada dalam rentang kecepatan spesifik rendah. Kecepatan Spesifik Sedang Jika cairan memasuki impeller sejajar dengan garis tengah poros dan meninggalkannya dengan sudut hampir 45 derajat, impeller berada dalam rentang kecepatan spesifik sedang. Ini adalah impeller aliran campuran atau impeller sudu Francis. Kecepatan Spesifik Tinggi Jika cairan memasuki impeller sejajar dengan garis tengah poros dan meninggalkannya sejajar dengan garis tengah poros, ini adalah impeller berkecepatan spesifik tinggi. Jenis impeller aliran aksial ini terlihat mirip dengan baling-baling pada kapal atau pesawat. Bentuk Kurva Kecepatan Spesifik vs. Daya Pompa Tidak tahu kecepatan spesifik impeller Anda? Tanyakan kepada produsen peralatan.Untuk pompa kecepatan spesifik rendah, saat Anda membuka katup keluar pompa dan meningkatkan aliran, daya kuda rem (BHP) yang dibutuhkan akan meningkat. Seperti yang mungkin Anda duga secara intuitif, ini merupakan hubungan langsung. Untuk pompa kecepatan spesifik sedang, kurva BHP dan titik maksimumnya bergeser ke kiri dengan jumlah nominal. Sebelumnya, Anda mungkin tidak menyadari perubahan ini. Pompa aliran aksial memiliki kecepatan spesifik yang tinggi, dan BHP mendekati maksimumnya pada laju aliran yang lebih rendah, yang sebenarnya menurun seiring dengan peningkatan aliran. Mungkin bertentangan dengan harapan Anda? Perhatikan bahwa kemiringan kurva daya berubah ketika desain impeller berubah dari kecepatan spesifik rendah ke tinggi.

BACA SELENGKAPNYA